|

一. 孔的分類

內孔表面是組成機械零件的一種重要表面,在機械零件中有多種多樣的孔 , 按孔的形狀,有圓柱形孔、圓錐形孔、螺紋形孔和成形孔等;常見的圓柱形孔又有一般孔和深孔之別,長徑比 >5 的孔為深孔,深孔很難加工;常見的成形孔有方孔、六邊形孔、花鍵孔等。

二.孔加工刀具

(一)鉆頭及鉆孔刀具

1 .麻花鉆

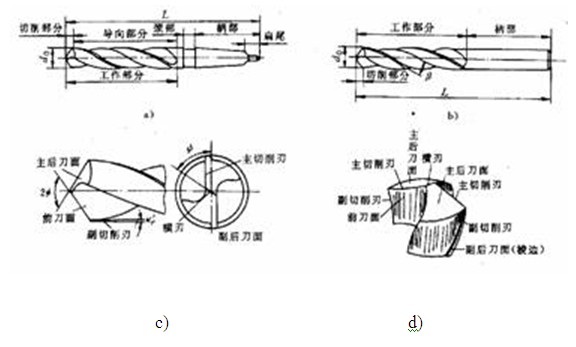

麻花鉆是最常用的孔加工刀具,一般用于實體材料上孔的粗加工。鉆孔的尺寸精度為 ITI3 ~ ITI1 ,表面粗糙度 Ra 值為 50 ~ 12.5 μ m 。它的結構由柄部、頸部和工作部分組成,如圖 6-21 所示。柄部是鉆頭的夾持部分,有錐柄和直柄兩種型式,鉆頭直徑大于 12mm 時常做成錐柄,小于 12mm 時做成直柄。錐柄后端的扁尾可插入鉆床主軸的長方孔中,以傳遞較大的扭矩。頸部位于工作部分和柄部的過渡部分,是磨削柄部時砂輪的退刀槽,當柄部和工作部分采用不同材料制造時,頸部就是兩部分的對焊處,鉆頭的標記也常注于此。

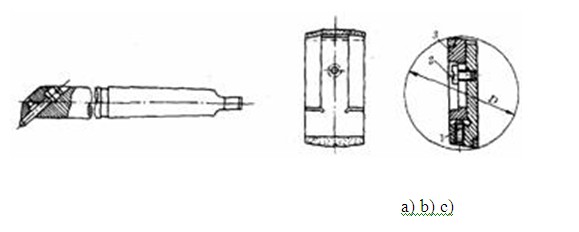

a) 錐柄麻花鉆 b) 直柄麻花鉆 c) 麻花鉆切削部分 圖 6-21 麻花鉆的結構

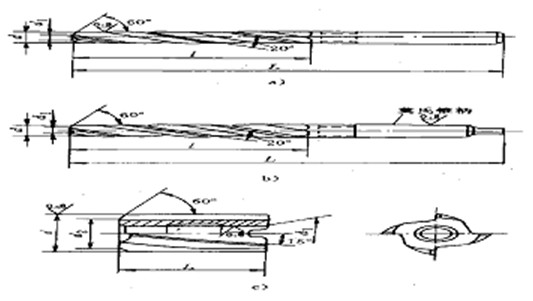

圖 6-22 擴孔鉆類型

鉆頭的工作部分包括切削部分和導向部分,導向部分有兩條螺旋槽和兩條棱邊,螺旋槽起排屑和輸送切削液的作甲,棱邊起導向、修光孔壁的作用。導向部分有微小的倒錐度,從前端到尾部每 100mm 長度上直徑減少 0.03 ~ 0.12mm ,以減少與孔壁的摩擦,切削部分由兩條主切削刃、兩條副切削刃和一條橫刃及兩個前刀面和兩個后刀面組成。螺旋槽的一部分為前刀面,鉆頭的頂錐面為上后刀面。麻花鉆的主要幾何角度有螺旋角β,前角γ,后角α 0 ,鋒角 2 φ和橫刃斜角ψ。

2 .擴孔鉆

擴孔鉆是用來對工件上已有孔進行擴大加工的刀具。擴孔后,孔的精度可達到 ITI0 ~ IT9 ,表面粗糙度 Ra 值可達到 6 . 3 ~ 3 . 2 μ m 。 擴孔鉆沒有橫刃,加工余量小,刀齒數多( 3 ~ 4 個齒),刀具的剛性及強度好,切削平穩。擴孔鉆的結構型式分為帶柄及套式兩類。帶柄的擴孔鉆由工作部分及柄部組成,如圖 6-22 所示。

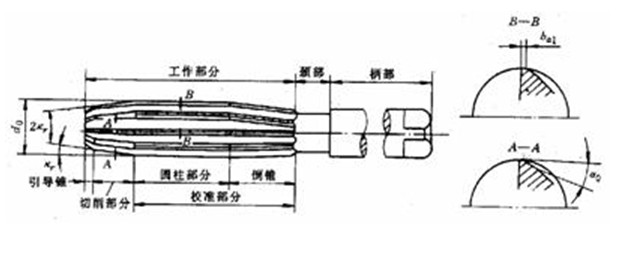

3 .鉸刀

鉸刀是一種半精加工或精加工孔的常用刀具,鉸刀的刀齒數多 (4~12 個齒 ) ,加工余量小,導向性好,剛性大。鉸孔后孔的精度可達 IT9~IT7 ,表面粗糙度 Ra 值達 1.6~0.4 μ m ,常見的鉸刀結構如圖 6-23 所示。

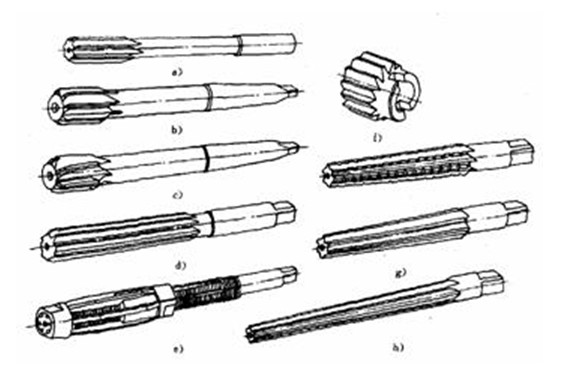

鉸刀可分為手用鉸刀與機用鉸刀兩大類,手用鉸刀又分為整體式和可調整式;機用鉸刀分帶柄的和套式;加工錐孔用的鉸刀稱為錐度鉸刀,如圖 6-24 所示。

圖 6-23 鉸刀結構

鉸刀分為三個精度等級,分別用于不同精度的孔的加工( H7 、 H8 、 H9 )。在選用時,應根據被加工孔的直徑、精度和機床夾持部分的型式來選用相適應的鉸刀。

a) 直柄機用鉸刀 b) 錐柄機用鉸刀 c) 硬質合金錐柄機用鉸刀 d) 手用鉸刀

e) 可調節手用鉸刀 f) 套式機用餃刀 g) 直柄莫氏圓錐鉸刀 h) 手用 1 : 50 錐度鉸刀

圖 6-24 鉸刀的類型

4 .鏜刀

鏜孔是常用的加工方法,其加工范圍很廣,既可進行粗加工,也可進行精加工。鏜刀的種類很多,根據結構特點及使用方式,可分為單刃鏜刀和雙刃鏜刀等。

單刃鏜刀只有一個主切削刃,不論粗加工或精加工都能適用,但生產率較低。由于單刃鏜刀的剛度差,易產生彎曲變形,為了減小鏜孔時的徑向抗力和鏜刀桿的變形與振動,一般取較大的主偏角,κ r = 75° ~ 90° 。如圖 6-25 所示。

圖 6-25 鏜刀

a) 單刃鏜刀 b )雙刃浮動鏜刀 (l 一調整螺釘 2 一緊固螺釘 3 一刀片 )

雙刃鏜刀兩端都有切削刃,工作時基本上可消除徑向力對鏜桿的影響。雙刃鏜刀大多采用浮動結構,浮動的刀片裝在鏜刀桿的矩形孔中,刀片可徑向滑動。鏜孔時由于作用在兩個對稱刀刃上的徑向切削分力能夠自動平衡刀片的位置,因而可以消除由于刀片的安裝誤差或刀桿的偏擺所帶來的加工誤差,保證了鏜孔精度。圖 6-25b 所示是可浮動鏜刀的一種形式。浮動鏜刀的切削過程與鉸削相似,鏜刀在孔中的位置是由孔壁決定的,因此它不能糾正孔軸線的原有偏斜和位置誤差。另由于受結構尺寸上的限制,浮動鏜刀只適用于精鏜直徑較大的孔。 |